Minerale di ferro, classificazione, estrazione, preparazione per l’uso in altoforno o per riduzione diretta, pellettizzazione e sinterizzazione.

Ormai da diversi anni siamo ripetutamente sollecitati sul destino di uno degli impianti siderurgici più importanti d’Europa, l’ex ILVA di Taranto, oggi controllata dal gruppo Arcelor Mittal.

L’enorme impianto è frequentemente alla ribalta delle cronache per le sue reiterate ipotesi di chiusura o riconversione industriale giustificate dall’elevato impatto ambientale del sito. Udiamo spesso parlare di gravi rischi per la salute ed imminenti blocchi delle linee a caldo, cuore del processo; ma sino ad ora la battaglia ed il confronto tra magistratura, governo, parti sociali ed impresa prosegue, da un lato per scongiurare la chiusura di un impianto strategico per l’economia italiana e dall’altro per tutelare la salute di cittadini e lavoratori. Certa è una cosa: solo l’equilibrio tra le due istanze porterà ad una “vittoria diffusa”, di buon senso e di lungimiranza perché non vi è sul tavolo l’opzione o la salute o il reddito di un’impresa, ma un pezzo importante dell’economia della nostra nazione il cui fine ultimo è creare il benessere dei suoi cittadini a tutto tondo.

Si potrebbe discutere molto di economia, salute, sostenibilità ma non è questo lo scopo di questo breve articolo, il cui senso è raccontare brevemente di una storia scientifica e tecnologica che parte dalla terra… dalle viscere della terra. Anzi no, dalle stelle!

L’acciaio che usiamo per le nostre costruzioni, siano esse meccaniche o infrastrutturali, è prodotto oggi sostanzialmente in due modi: o partendo dal minerale o dal riciclo dei rottami ferrosi. Nel secondo caso abbiamo tipicamente a che fare con le così dette mini acciaierie; nel caso che parte da minerale parliamo, invece, di Ciclo Integrale. Partiamo con questa nostra breve narrazione.

Nel Ciclo Integrale si parte dalla “Terra” e dal “Fuoco” già, perché è dalle viscere della terra che si estraggono il minerale ferroso ed il carbone che fatti reagire insieme per combustione nell’Alto Forno daranno origine alla ghisa greggia che poi, decarburata ed affinata, contribuirà a generare l’acciaio. Uno dei migliori acciai realizzabili perché è caratterizzato da purezza elevata in virtù appunto, della elevata qualità delle materie prime di partenza ovvero il minerale ferroso e non il rottame, ottimo pure quello, ma sempre inquinato da molte sostanze che derivano dal processo del suo riciclo.

Ma dicevamo prima che è una storia che nasce dalle stelle! Si, tutto il ferro presente nel nostro pianeta è, secondo la scienza moderna, stato prodotto miliardi d’anni fa per fusione nucleare nelle stelle; in molteplici e numerosissime stelle che giunte alla fine della loro esistenza, condannata da un eccesso di ferro e dall’esaurimento dell’idrogeno e dell’elio, esplosero irradiando nel Cosmo elementi chimici oggi assai preziosi per l’uomo industriale. Il ferro insieme a molti altri elementi costituì poi le nubi di polvere su cui si formarono vari sistemi solari e quindi insiemi di pianeti fra cui quelli rocciosi, come la nostra meravigliosa Terra.

Il Ferro (Fe) si concentrò nel nucleo del nostro pianeta ma rimase presente in quantità notevoli anche nel mantello e nella crosta terrestre (circa il 6% della crosta terrestre è costituito da Fe che è il quarto elemento più presente dopo ossigeno, silicio e alluminio) da cui iniziò ad essere estratto, sin da tempi antichi, sotto forma di minerale, ovvero non come elemento puro ma come ossido, carbonato, solfuro, ecc..

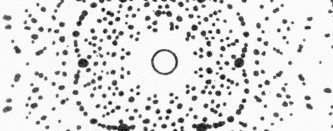

Torniamo coi piedi per terra anzi, dobbiamo scavare, a volte molte centinaia di metri in profondità per estrarre i minerali di ferro, alcuni dei quali sono i più ricchi di metallo e quindi meglio promettenti per l’estrazione dell’elemento sotto forma metallica. Ricordiamo alcuni nomi di minerali di ferro comuni: ematite, magnetite, limonite, pirite…. Certamente l’ematite e la magnetite sono i minerali preferiti e spesso si trovano associati in forme geologiche stratificate chiamate Taconiti.

L’estrazione del minerale è affare per geologi ed è solo l’inizio perché dal momento in cui la roccia, ricca di ferro, è scovata da sondaggi e carotaggi da li nasce la miniera, non un semplice scavo nel suolo ma un vero e proprio impianto che estrarrà, frantumerà, vaglierà, arricchirà, concentrerà, agglomererà e cuocerà i derivati del minerale con processi termo-chimici specifici come la pellettizzazione e la sinterizzazione per dare origine ad una materia prima, non più solo minerale grezzo, ma semilavorato più idoneo ed efficace per entrare nella bocca dell’Alto Forno, dopo essere arrivato via nave o per treno ai parchi minerari dei grandi stabilimenti siderurgici, per lo stoccaggio (così come avviane a Taranto).

I parchi minerari sono immensi e li si stoccano pellets, sinter e minerale di ferro pre-lavorato ma anche il carbone antracite che, dopo la distillazione diverrà carbon coke. Il coke insieme alle materie ferrose entrerà nell’alto forno, ivi brucerà, ridurrà l’ossido di ferro del minerale o sinter/pellet, formerà la spugna di ferro e poi, per carburazione la ghisa liquida che sarà spillata dall’alto forno.

Sono questi parchi minerari il punto debole ecologico degli impianti siderurgici perché è da essi che si sollevano enormi quantità di polveri fini che vengono trascinate dai venti nei dintorni per poi ricadere nelle zone abitate.

Ogni lavorazione e trattamento dei minerali è il frutto di alcune centinaia d’anni di sviluppo e ricerca in campo siderurgico benché, ovviamente, gli ultimi decenni abbiano regalato le innovazioni ed avanzamenti più importanti, anche in ragione di un progressivo impoverimento dei giacimenti e peggioramento della qualità delle materie prime che necessitano di più intensivi processi d’arricchimento.

Da un impianto siderurgico da ciclo integrale escono annualmente diversi milioni di tonnellate di acciaio di ottima qualità la cui disponibilità per una nazione industriale è un asset economico fondamentale e preziosissimo. Gli impianti sono di dimensioni ciclopiche e la loro complessità enorme. Privarsi scioccamente di questa risorsa sarebbe un ulteriore arretramento del nostro Paese sullo scacchiere economico mondiale.

La siderurgia e la metallurgia sono discipline affascinanti e complesse e con esse hanno corso e corrono le pagine della storia umana. Metal University è il format ideale per i tecnici che lavorano in questi ambiti e voglio approfondire le loro conoscenze scientifiche, tecnologiche e gestionali per la crescita personale e delle loro Organizzazioni.

Dalla lezione del 3 dicembre 2020 di Metal University

Gabriele Ceselin

Ceo & GM AQM srl